Výrobná linka na suchú maltu vežového typu

Detaily produktu

Výrobná linka na suchú maltu vežového typu

Vežové zariadenie na výrobu suchej malty je usporiadané zhora nadol podľa výrobného procesu, výrobný proces je plynulý, sortiment produktov je veľký a krížová kontaminácia surovín je malá. Je vhodné na výrobu bežnej malty a rôznych špeciálnych mált. Okrem toho celá výrobná linka pokrýva malú plochu, má vonkajší vzhľad a relatívne nízku spotrebu energie. V porovnaní s inými procesnými štruktúrami je však počiatočná investícia relatívne vysoká.

Výrobný proces je nasledovný

Mokrý piesok sa suší v trojprechodovej sušičke a potom sa pomocou korečkového elevátora s doskovým reťazom dopravuje na triediace sito na vrchu veže. Presnosť triedenia sita je až 85 %, čo umožňuje jemnú výrobu a stabilnú účinnosť. Počet vrstiev sit je možné nastaviť podľa rôznych požiadaviek procesu. Vo všeobecnosti sa po triedení suchého piesku získajú štyri druhy produktov, ktoré sa skladujú v štyroch nádržiach na suroviny na vrchu veže. Nádrže na cement, sadru a ďalšie suroviny sú rozmiestnené na boku hlavnej budovy a materiály sa prepravujú závitovkovým dopravníkom.

Materiály z každej nádrže na suroviny sa prenášajú do meracieho zásobníka pomocou variabilného frekvenčného podávania a inteligentnej elektrickej technológie. Merací zásobník má vysokú presnosť merania, stabilnú prevádzku a kužeľovité telo zásobníka bez zvyškov.

Po odvážení materiálu sa otvorí pneumatický ventil pod odmerným zásobníkom a materiál samovoľne vstupuje do hlavného miešacieho stroja. Konfigurácia hlavného stroja je zvyčajne dvojhriadeľový bezgravitačný miešač a miešač s radlicami. Krátky čas miešania, vysoká účinnosť, úspora energie, odolnosť proti opotrebovaniu a prevencia strát. Po dokončení miešania vstupujú materiály do vyrovnávacieho skladu. V rámci vyrovnávacieho skladu sú konfigurované rôzne modely automatických baliacich strojov. Pre veľkoobjemové výrobné linky je možné dosiahnuť integrovaný návrh automatického balenia, paletizácie a výroby obalov, čím sa šetrí práca a znižuje sa pracovná náročnosť. Okrem toho je nainštalovaný účinný systém odstraňovania prachu, ktorý vytvára dobré pracovné prostredie a spĺňa požiadavky na ochranu životného prostredia.

Celá výrobná linka využíva pokročilý počítačový synchrónny systém riadenia a kontroly výroby, ktorý podporuje včasné varovanie pred chybami, kontroluje kvalitu výrobkov a šetrí náklady na pracovnú silu.

Detaily produktu

Hlavné vybavenie výrobnej linky suchej malty vežového typu:

Miešačky a vážiace systémy:

Miešačka suchej malty

Miešačka suchej malty je základným zariadením výrobnej linky suchej malty, ktoré určuje kvalitu mált. V závislosti od typu malty je možné použiť rôzne miešačky malty.

Jednohriadeľový miešač s radličným pluhom

Technológia miešačky s radlicami pluhu pochádza prevažne z Nemecka a je to miešačka bežne používaná vo veľkých výrobných linkách na suchú práškovú maltu. Miešačka s radlicami pluhu sa skladá hlavne z vonkajšieho valca, hlavného hriadeľa, radlíc pluhu a rukovätí radlíc pluhu. Rotácia hlavného hriadeľa poháňa lopatky podobné radliciam pluhu, ktoré sa otáčajú vysokou rýchlosťou, čím sa materiál rýchlo pohybuje v oboch smeroch a dosahuje sa účel miešania. Rýchlosť miešania je vysoká a na stene valca je nainštalovaný lietajúci nôž, ktorý dokáže materiál rýchlo rozptýliť, takže miešanie je rovnomernejšie a rýchlejšie a kvalita miešania je vysoká.

Jednohriadeľový miešač s pluhom (veľké výsypné dvere)

Jednohriadeľový miešač s pluhom (super vysoká rýchlosť)

Vážny zásobník

Násypka na váženie surovín

Váhový systém: presný a stabilný, kvalita kontrolovateľná

Prijať vysoko presný senzor, krokové podávanie, špeciálny vlnovcový senzor, vysoko presné meranie odliatkov a zabezpečiť kvalitu výroby.

Popis

Vážiaci zásobník pozostáva z násypky, oceľového rámu a snímača zaťaženia (spodná časť vážiaceho zásobníka je vybavená vyprázdňovacou závitovkou). Vážiaci zásobník sa široko používa v rôznych maltových linkách na váženie prísad, ako je cement, piesok, popolček, ľahký vápnik a ťažký vápnik. Má výhody rýchlej rýchlosti dávkovania, vysokej presnosti merania, veľkej všestrannosti a dokáže spracovať rôzne sypké materiály.

Princíp fungovania

Merací zásobník je uzavretý, spodná časť je vybavená výpustnou skrutkou a horná časť má prívodný otvor a dýchací systém. Podľa pokynov z riadiaceho centra sa materiály postupne pridávajú do vážiaceho zásobníka podľa nastaveného vzorca. Po dokončení merania sa čaká na pokyny na odoslanie materiálov do vstupu korečkového elevátora ďalšieho článku. Celý proces dávkovania je riadený PLC v centralizovanej rozvádzacej skrini s vysokým stupňom automatizácie, malou chybou a vysokou efektivitou výroby.

Rozsah pôsobnosti

Úspešný projekt

Máme mnoho tematických lokalít vo viac ako 40 krajinách sveta. Medzi naše inštalačné lokality patria:

Profil spoločnosti

CORINMAC – Spolupráca a výhra pre všetkých, to je pôvod názvu nášho tímu.

Toto je aj náš prevádzkový princíp: prostredníctvom tímovej práce a spolupráce so zákazníkmi vytvárať hodnotu pre jednotlivcov a zákazníkov a následne realizovať hodnotu našej spoločnosti.

Od svojho založenia v roku 2006 je spoločnosť CORINMAC pragmatickou a efektívnou spoločnosťou. Zaviazali sme sa nachádzať najlepšie riešenia pre našich zákazníkov poskytovaním vysokokvalitných zariadení a výrobných liniek na vysokej úrovni, aby sme im pomohli dosiahnuť rast a prelomové úspechy, pretože hlboko chápeme, že úspech zákazníka je aj naším úspechom!

Návštevy zákazníkov

Vitajte v spoločnosti CORINMAC. Profesionálny tím spoločnosti CORINMAC vám ponúka komplexné služby. Bez ohľadu na to, z ktorej krajiny pochádzate, vieme vám poskytnúť tú najšetrnejšiu podporu. Máme rozsiahle skúsenosti s výrobou suchých maltových konštrukcií. Podelíme sa o naše skúsenosti s našimi zákazníkmi a pomôžeme im začať podnikať a zarábať peniaze. Ďakujeme našim zákazníkom za ich dôveru a podporu!

Balenie na prepravu

Spoločnosť CORINMAC má profesionálnych logistických a dopravných partnerov, ktorí spolupracujú už viac ako 10 rokov a poskytujú služby doručovania zariadení od dverí k dverám.

Spätná väzba od zákazníkov

Naše produkty si získali dobrú povesť a uznanie vo viac ako 40 krajinách vrátane Spojených štátov, Ruska, Kazachstanu, Kirgizska, Uzbekistanu, Turkménska, Mongolska, Vietnamu, Malajzie, Saudskej Arábie, Spojených arabských emirátov, Kataru, Peru, Čile, Kene, Líbye, Guiney, Tuniska atď.

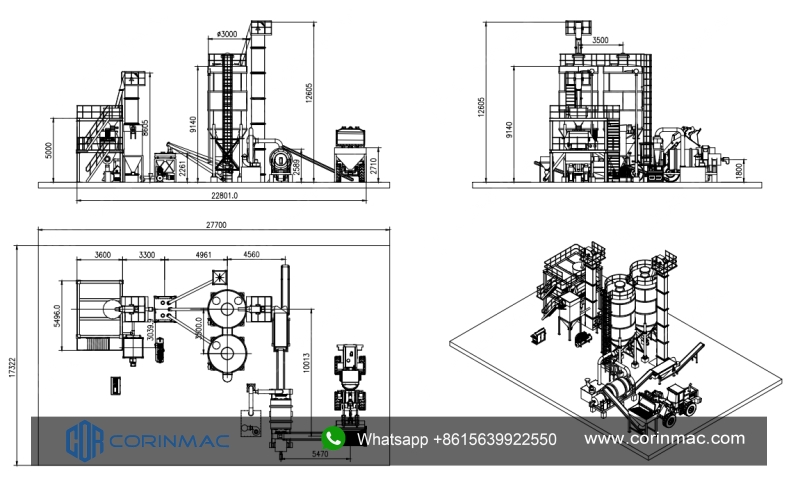

Kreslenie

Naše produkty

Odporúčané produkty

Jednoduchá linka na výrobu suchej malty CRM2

Kapacita:1 – 3 TPH; 3 – 5 TPH; 5 – 10 TPH

Vlastnosti a výhody:

1. Kompaktná konštrukcia, malý pôdorys.

2. Vybavený strojom na vykladanie tonovitých vriec na spracovanie surovín a zníženie pracovnej náročnosti pracovníkov.

3. Na automatické dávkovanie surovín použite vážiacu násypku, aby ste zlepšili efektivitu výroby.

4. Celá linka dokáže realizovať automatické riadenie.

Jednoduchá linka na výrobu suchej malty CRM1

Kapacita: 1 – 3 TPH; 3 – 5 TPH; 5 – 10 TPH

Vlastnosti a výhody:

1. Výrobná linka má kompaktnú štruktúru a zaberá malú plochu.

2. Modulárna štruktúra, ktorú je možné vylepšiť pridaním zariadenia.

3. Inštalácia je pohodlná a inštaláciu je možné dokončiť a uviesť do výroby v krátkom čase.

4. Spoľahlivý výkon a jednoduché použitie.

5. Investícia je malá, čo môže rýchlo pokryť náklady a vytvoriť zisk.

Jednoduchá linka na výrobu suchej malty CRM3

Kapacita:1 – 3 TPH; 3 – 5 TPH; 5 – 10 TPH

Vlastnosti a výhody:

1. Dvojité mixéry bežia súčasne, dvojnásobný výkon.

2. Rôzne zariadenia na skladovanie surovín sú voliteľné, ako napríklad vykladač vriec na tony, násypka na piesok atď., ktoré sa dajú pohodlne a flexibilne konfigurovať.

3. Automatické váženie a dávkovanie surovín.

4. Celá linka dokáže realizovať automatické riadenie a znížiť náklady na pracovnú silu.

Inteligentné riadenie výrobnej linky suchej malty ...

Vlastnosti:

1. Viacjazyčný operačný systém, angličtina, ruština, španielčina atď., je možné prispôsobiť podľa požiadaviek zákazníka.

2. Rozhranie vizuálnej prevádzky.

3. Plne automatické inteligentné ovládanie.